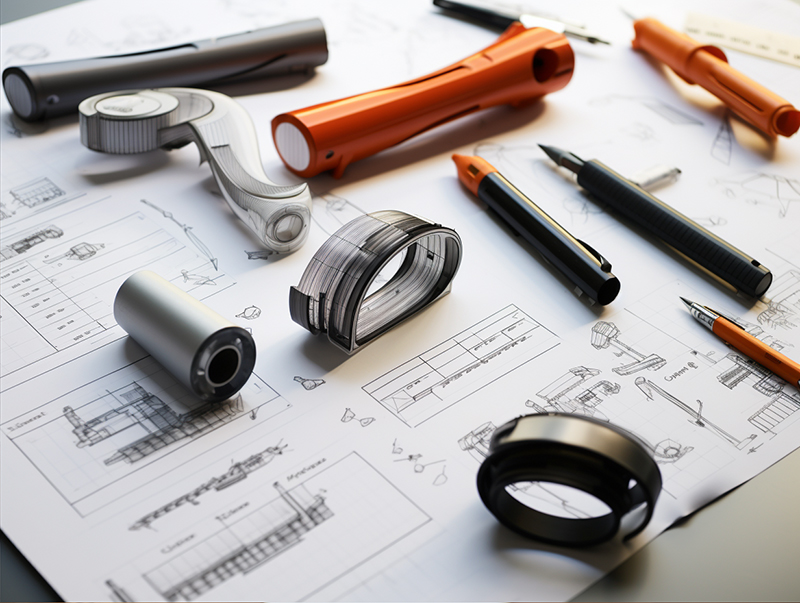

属板材成型技术是一门重要的工程技术,广泛应用于汽车、航空航天、电子、建筑等领域。近年来,随着科技的不断进步和创新,金属板材成型技术也在不断发展,出现了许多新的技术和方法,推动了该领域的快速发展。

我们来看一下金属板材成型技术的新发展。其中,激光成型技术是一种备受关注的新技术。激光成型技术利用高能激光束照射金属板材表面,使其迅速熔化并冷却固化,从而形成各种形状的金属零件。这种方法具有精度高、柔性好、可加工复杂形状等优点,已经成为汽车、航空航天等领域的重要加工方法。

轻型和抗压型车辆需要采用先进高强度钢(DP、TRIP、TWIP)和Al 合金,进行复杂形状零部件的成型。本文将分为两个部分,分别讨论材料性能的确定和适用于最佳成型条件的润滑油以及FE 模拟。

除了上述新技术外,工业产品设计金属板材成型技术还涉及到许多其他的技术和方法。例如,液压成型技术、数控折弯技术、冲压成型技术等。这些技术都在不断地发展和创新,为金属板材成型技术的发展做出了重要贡献。

汽车行业在轻量化和降低成本方面面临着巨大的压力。因此,企业、OEM,以及一二级供应商,纷纷投资研发新材料,如Al 合金、AHSS 和硼钢,以减轻重量并提高安全性。而新材料则要求润滑剂、模具材料和涂层以及新设备等各方面取得同步提升。其中最普遍的做法是采用先进高强钢(AHSS)及热压和淬火硼钢。 AHSS 包括抗拉强度高达1200 MPa(175 Ksi)的双相牌号(DP 600~DP 1200),以及诱发塑性(TRIP)、马氏体(MS)和孪晶诱发塑性(TWIP)钢。热压硼钢在淬火后的抗拉强度可达到1500~1600 MPa(215~230 Ksi)。

还有一种备受关注的新技术是3D打印技术。3D打印技术是一种基于数字模型技术的制造方法,通过逐层堆积金属粉末或其他材料来制造出各种形状的金属零件。这种方法具有制造周期短、材料浪费少、加工成本低等优点,已经成为航空航天、医疗等领域的重要制造方法。

行业中普遍将有限元法(FEM)用于工艺设计, 来预测冲压时发生的金属流动和可能出现的缺陷。所输入数据的准确性会影响FEM 分析结果的精确度, 所以必须进行试验,以确定材料在冲压条件(双轴拉伸)下的应力应变特性。粘性介质压力胀形(VPB)和极限拱顶高(LDH)双轴试验,比常规的拉伸试验具有多项优点。流动应力曲线对于模拟和分析是必不可少的。通常,这些需要通过拉伸试验来确定。然而,在拉伸试验中得到的数据基于相对较小的应变,故必须应用外推法。另一方面,胀形试验则能提供更可靠的应变应力数据,且无需进行外推。

总之,工业产品设计金属板材成型技术在近年来得到了快速发展,出现了许多新的技术和方法。这些新技术和新方法的应用,不仅提高了金属板材的加工精度和生产效率,同时也降低了加工成本和材料浪费。相信随着科技的不断进步和创新,金属板材成型技术将会迎来更加美好的未来。