在所有导致铝合金压铸模失效的主要原因中,模具表面发生焊合的问题开始渐渐得到关注。“焊合”是压铸工业中的术语,它指的是模具与压铸合金之间的反应。模具表面一旦发生焊合,就会生成复杂的Fe-Al 金属间化合物相,并在下次压铸循环时在铸件表面造成缺陷。硬质的金属间相还会在模具表面堆积,因此必须中断生产并用抛光的方法除去焊合生成物,这样会导致生产时间的延长、劳动力的浪费,而且还会降低模具寿命。

通常按照焊合形式的不同,可将“焊合”分为两种。第一种焊合形式称为“冲击焊合”,即焊合发生在模具表面朝向型腔的入口或内浇道处。这些区域在充型时一般都受到熔融金属流的猛烈冲击,表面温度较高,受到的压力较大,保护层极易破坏,在压铸合金的不断冲刷下模具保护层失效并裸露出金属基体,合金便与基体材料发生反应生成复杂的金属间化合物相。金属间化合物较硬不易变形,它在压铸中的破裂脱落不仅会导致铸件质量缺陷,同时会带走基体材料,并暴露新鲜表面,如此周而复始,焊合现象逐渐加深,严重时会导致模具表面受到腐蚀及模具材料熔损。因此,必须要在发生焊合的早期进行及时清除并修补受损表面。第二种焊合形式称为“沉积焊合”,即焊合位置背向浇口或远离浇道。这些区域通常是表面处理或模具润滑剂不能达到的地方。因此它们的表面状态、温度分布、受压状况与其他地方不同。通常压铸合金在到达这些区域后温度较低,其流动性也变差,容易最先凝固,炽热的半固态合金与模具表面接触时间变长,加上此处模具本身表面状态不很理想,因此容易形成FeAl 金属间化合物,在多次压铸循环中,金属间化合物会在这些流动性较差的区域逐渐沉积,最后形成严重的焊合,影响压铸生产。

虽然在铝合金压铸模的不同区域会发生不同形式的焊合,但是发生的焊合却具有一些普遍的共同特征——即模具表面焊合区域一般均呈现银白色光泽。

焊合层的组成,往往是复杂的Fe-Al 金属间化合物,而且由于组成该层的金属间化合物较薄,因此在分析上也有一定的困难。但是国外研究者Z.W.Chen 和D.T.Fraser 等利用X射线衍射对在熔融Al-11Si-3Cu 压铸铝合金中浸蘸H13 钢所生成的金属间化合物结构进行了分析,他们认为,焊合层由复合物层金属间化合物αbcc-( FeSiAlCrMnCu ) 、外层紧密层的六方αH-(Fe2SiAl8) 金属间化合物以及内层紧密层斜方晶的η-Fe2Al5 金属间化合物组成。而他们拍摄下的Fe-Al界面组织与笔者所作的“在ADC12 压铸铝合金中浸蘸H13 钢”试验得到的Fe-Al 界面形貌十分相似。

金属间化合物量非常少,焊合表面层又极薄加上分析手段上的限制,在目前阶段,国内外研究者都只能对其进行大致的定性分析。而对于焊合层的生成与发展规律,金属间化合物的定量分析将会是今后研究者工作的重点。

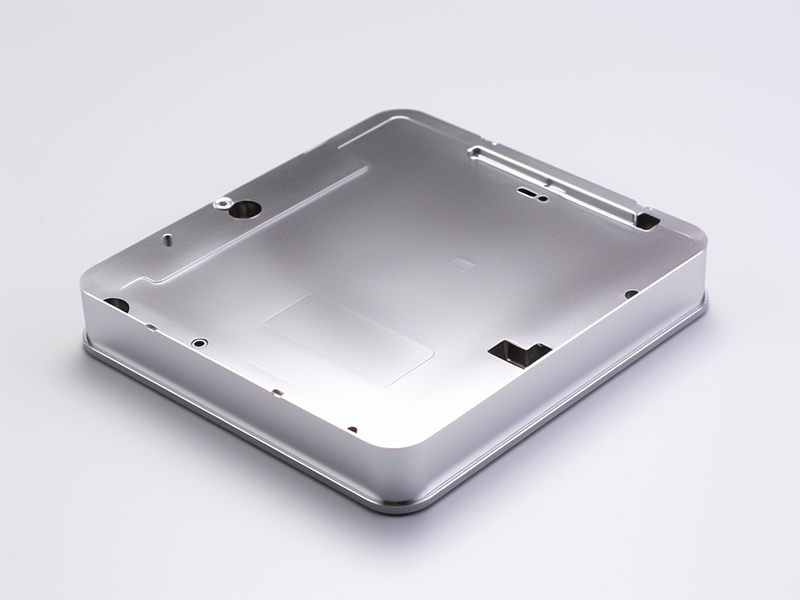

在铝合金压铸模的产品结构设计中,焊合现象是一个需要特别关注的问题。焊合是指两种或多种金属在高温下相互熔合,形成一种新的金属合金的过程。在铝合金压铸模中,焊合现象通常发生在金属液注入模具后,由于金属液的流动和冷却,不同的金属部件可能会相互接触,形成焊合线。

产品结构设计中要注意防止焊合现象的发生,因为焊合线会削弱金属的强度和韧性,影响产品的使用寿命和安全性。为了防止焊合现象的发生,可以在模具设计中采取一些措施,例如合理设计浇口和流道,避免金属液的流动过快或过度聚集,减少金属液的氧化程度,采用适当的冷却方法等。

此外,在产品结构设计中还需要考虑铝合金材料的特性,如铝合金的熔点较低,流动性好,易于成型,但同时其强度和韧性相对较低。因此,在产品设计时需要综合考虑材料的特性和产品的使用环境,选择合适的材料和设计方法,以提高产品的性能和使用寿命。

总之,在铝合金压铸模的产品结构设计中,要注意防止焊合现象的发生,同时考虑铝合金材料的特性,采用合理的模具设计和产品结构设计方法,以提高产品的性能和使用寿命。