家电产品注塑外壳设计案例

【文摘】为了控制内部应力和减少熔接痕,可以适当缩短浇口注射成型过程,提高填充效率,适当提高注射成型温度,从而优化模具排气结构。科学地设置浇口段,以尽可能在塑料零件的次零件上生成熔接线。注射成型过程中注射压力不能太高,注射成型过程保持较高的材料温度和模具温度。

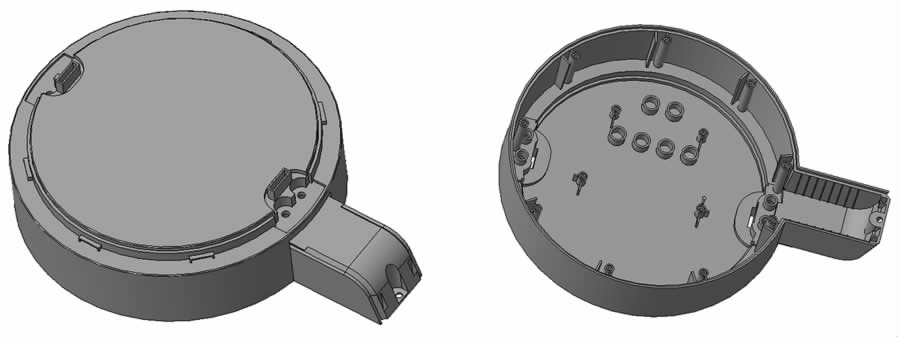

下面以豆浆机器的机头外壳为例:

2.1设计方法分析

(1)材料选择。豆浆壳的常用材料通常是PP或ABS。ABS具有流动性好、收缩率低、抗冲击性、耐热性等优点,产品表面的光泽和耐磨性高。PP材料虽然注射性能好,但收缩率非常大,产品尺寸精度差,刚度弱,容易发生收缩,光泽度差,容易刮伤,但PP价格比ABS便宜。豆浆机的外壳表面有较高的光泽度要求和耐温性要求,综合考虑,建议优先选择ABS作为外壳的材料。

(2)螺丝柱和加强材料。因为需要组装,豆浆机器的头部外壳有多个螺丝柱,螺丝柱的底部要进行火山口处理,这样才能避免外观面减少的痕迹。每个螺钉柱可以通过添加一些肋来提高螺钉柱的强度,但肋的厚度不能太厚,肋的根部必须增加小R角,以提高熔体的流动性。

(3)浇口流道。因为豆浆机的头部外壳表面需要足够的光泽,浇口不能太大,脱发后塑料部件的浇口余痕不会太明显,所以使用点进胶可以使浇口自行脱落,痕迹很小。为了更好地进行零件后续清理,使用点浇口、直流流道、平衡分流流道方案,采用圆形设计到截面,有助于流道的表面积、体积最小化、减少注射成型时间和提高生产率。

2.2主要成型工艺的发展

(1)结构分析。此次设计的豆浆机头部外壳塑料件的外部圆形轮廓上有扣锁使用的倒扣槽,模具设计中必须有侧面分型抽芯或斜顶机构。尺寸精度取决于塑料收缩变化、模具加工误差。

(2)表面质量。豆浆机头部壳体注塑后,内表面和外表面应无缺陷,边缘位置应柔软整齐,无熔接线和斑点等。外表面足够光滑,内表面和外表面粗糙度标准分别为Ra0.4m和Ra0.2m[2]。塑料零件的表面光泽度达不到标准,熔体冷却得太早、烘焙时间不足、模具温度或材料温度不足、模具工作面抛光不足等情况都可能发生。

(3)成型方法。豆浆机的头部外壳使用热塑性ABS材料注塑成型。为了控制内部应力和减少熔接痕,可以适当缩短浇口注射成型过程,提高填充效率,适当提高注射成型温度,从而优化模具排气结构。科学地设置浇口段,以尽可能在塑料零件的次零件上生成熔接线。注射成型过程中注射压力不能太高,注射成型过程保持较高的材料温度和模具温度。

文章中插图照片材料和相关内容来自网络,如有侵权请告知,我们马上删除!

如需了解更多工艺请见:工业产品设计方案-创意产品设计方案-捷百瑞产品设计

关注官方微信

关注官方微信