改善和优化压铸工艺的具体措施

发布时间:2021-03-04 作者:admin 0

改善和优化压铸工艺的具体措施

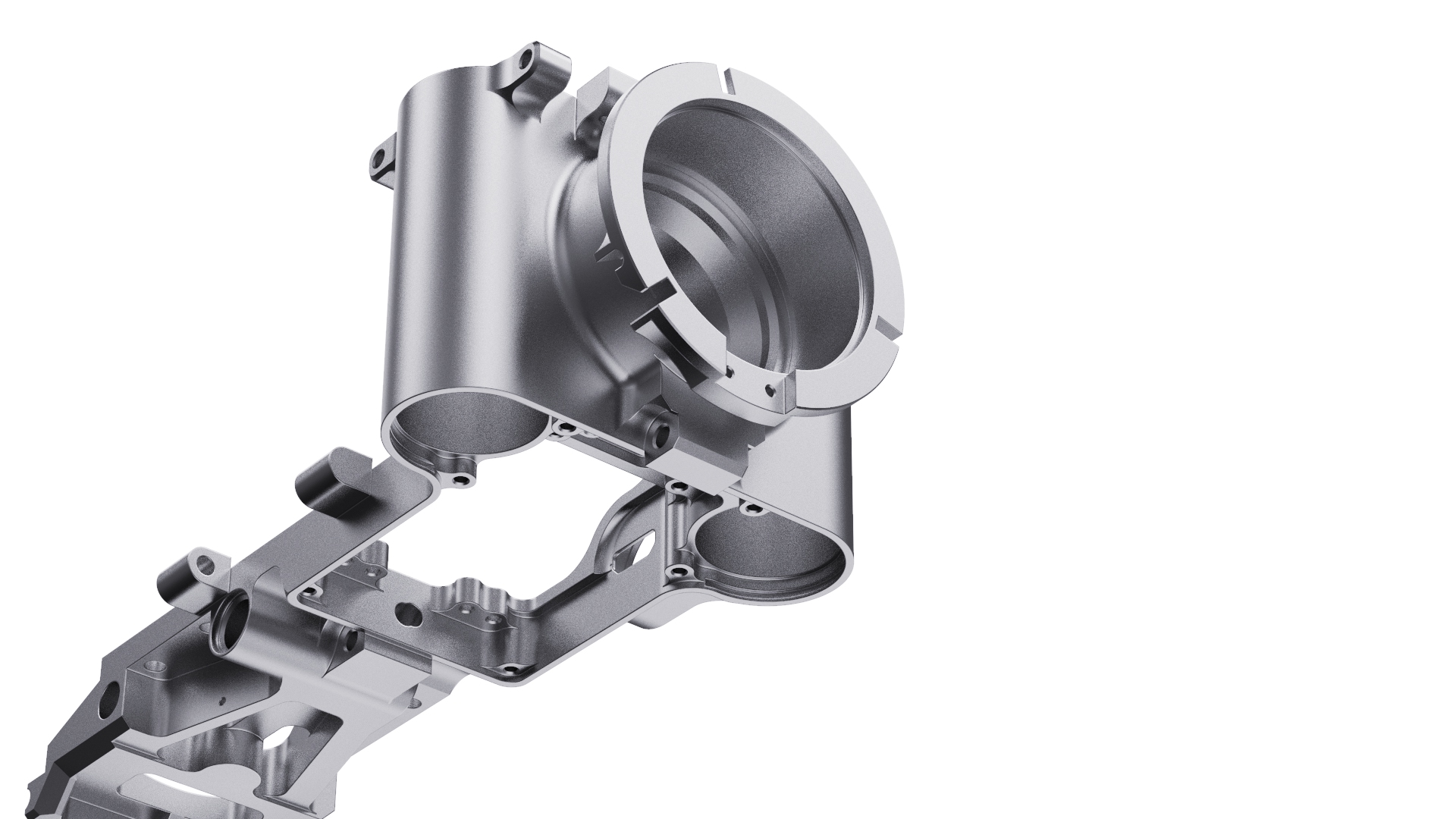

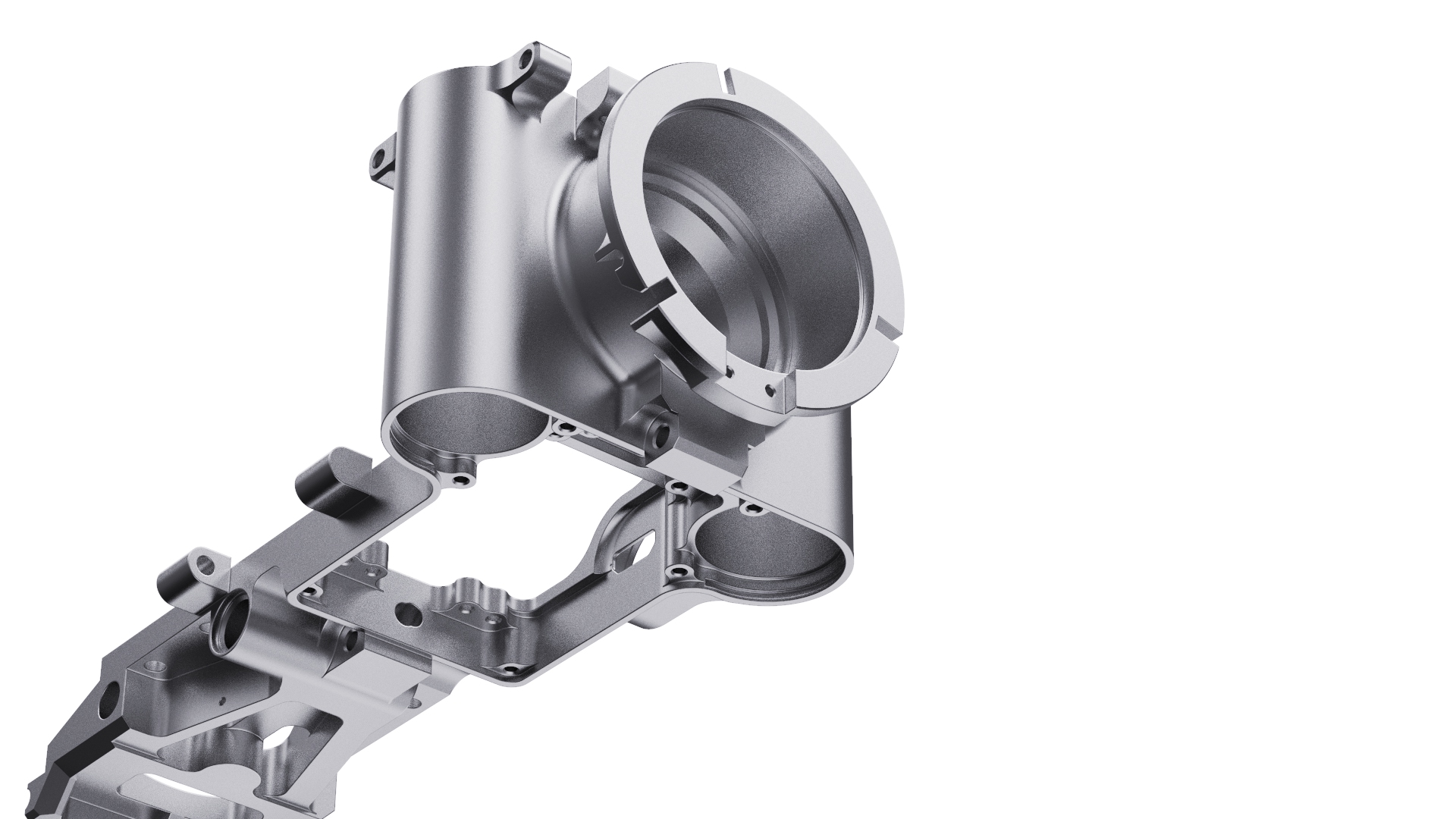

在现代企业的压铸生产中,压铸工艺具有明显的综合特征,包括压铸模具,压铸机和压铸合金等几个重要的工艺因素。目前,若要大幅度改善压铸工艺,工艺相关负责人产品外观设计必须特别注意压铸模具的基本设备性能,并致力于改善压铸工艺。从设备性能优化的角度。同时,压铸生产工艺的改进和优化要求引入现代压铸工艺方法提供支持,企业也应加强对压铸生产操作人员的培训。因此,从目前的角度来看,为了优化和改进压铸生产工艺,需要实现以下改进点:

压铸

1.选择合适的压铸脱模剂

为了使压铸操作过程获得更好的综合处理效果,这是在合理选择压铸涂料的前提下,应进行详尽而严格的喷涂工艺计划。具体地,改进压铸喷嘴工艺主要包括确定水和涂料的混合比,科学地控制涂料的组成,确定喷涂顺序,喷涂时间和喷涂位置。同时,有必要确保模压铸件和喷枪设备之间的间距适当,以达到压缩空气的效果。另外,技术人员应该能够灵活地控制喷雾角度。

二,科学确定压铸参数

压铸工艺参数应主要包括压铸注射力,涂料注射速度和合金温度,还应涉及模具本身的温度。因此,为了确保对整个压铸过程的有效控制,应该采取适当的措施来有效地控制压铸模具和压铸机的操作故障。在实际操作中,为了达到延长压铸模具寿命的效果,关键是控制工作负荷,以确保在压铸过程中达到有效节约成本的目的。

压铸件

3.经常润滑压铸工艺设备的温度控制

如果压铸模具设备缺乏必要的润滑处理,则将显着增加压铸操作失败的风险。在此前提下,技术人员需要经常润滑压铸模具,尤其是在导柱,冲头,复位杆和推杆,拉芯机构和其他重要部件上。此外,应控制润滑操作的频率,以确保达到有效防止压铸设备损坏的目的。从预防模具维护的角度出发,技术人员应有效控制设备润滑的频率,以确保从源头上预防和控制模具故障的效果。除了上述过程改进要点外,还必须适当冷却诗模。在冷却压铸模具的特定操作中,通常使用冷却水通道,因此有必要结合压铸模具的特定特性来选择冷却水通道的类型。在各种特定的模具冷却方案中,应选择可行的模具冷却处理方案。同时,技术人员应特别注意诗歌的质量,模具的生产效率以及对模具寿命几个关键因素的控制,以确保通过冷却水或油管进行模具的冷却或保温。

关注官方微信

关注官方微信