数码产品外壳注塑定制的设计要点

概述: 数码外壳定制的生产主要包括注塑壳体、金属壳体两大类,其中注塑壳体因具有成本低、重量轻、工艺简单等优点,在数码外壳领域得到了非常广泛的应用。

随着我国科学技术的发展,信息化时代数码产品也更加多样化,同时朝着集成化、微型化、智能化的方向发展。 在数码市场日益成熟和性能过剩的背景下,消费者不仅对数码产品的性能提出了更高的要求,也对产品的外观结构设计提出了更高的要求。 数码外壳主要分为塑料材质和金属材质两大类,但由于塑料材质具有可塑性好、熔体流动性强、制造工艺简单、成本低等优点,家数码外壳部件的材料大部分为塑料。 常见的注塑材料有聚丙烯PP、聚碳酸酯PC、聚苯乙烯PS、丙烯腈-丁二烯-苯乙烯三嵌段共聚树脂ABS。 塑料零件的成形技术有吹塑、挤出、注射等,其中注射是应用最广泛的成形技术。

数码外壳的壁厚设计:

塑料壳体的壁厚主要决定于其外形尺寸和材料,设计塑料制品时,壁厚均匀是首要原则。 壁厚不均会导致塑料零件的外观设计产生缺陷,例如外观产生凹陷、变形,甚至产生内部应力,导致外观产生龟裂等。 壁厚过薄会增加熔融塑料的流动阻力,阻碍材料在型腔内的流动,最终导致材料填充困难,造成塑料零件填充不足、强度差等不利影响。 当然,壁厚并不是越厚越好。 壁厚越厚,成形时产品内部越容易产生气泡,外观上会发生收缩或变形等外观不良。 此外,产品越厚,重量越重,产品整体成本越高。 此外,壁厚越厚的产品成型时间越长,主要是成型时的保压和冷却时间越长,生产效率降低。 但是,由于需要产品的强度,局部可能壁厚较厚。 此时,为了避免厚度急剧变化或急剧变化,请在厚度和厚度之间进行渐变转移。

数码外壳的圆角和拔模角设计:

注塑外壳尖角部的应力集中,塑料尖角部容易发生脆性破坏。 另外,通过消除产品中存在的尖锐部分,可以降低应力集中,增强塑料产品的加强筋强度,提高产品的抗外来冲击力。 因此,在家电产品的外观结构设计中,尽量增加外侧圆弧角。 当然,过大的圆角过渡会产生收缩效果,特别是突起柱根部、肋角部的圆弧。 通常,合理的做法是将圆弧大小范围控制在0.3mm-0.8mm之间[1]。 脱模是为了使模具生产中的塑料零件能更顺利地脱模。 通常,塑料壳体的起模角是基于塑料零件的尺寸、壁厚、收缩率、型腔表面粗糙度等诸多因素决定的。 由于型腔内塑料零件不断收缩,如果起模角存在设计缺陷,塑料零件很难取出,强行取出会导致拉毛、划痕等损伤率升高。 通过不同塑料品种、塑件结构,将拔模斜度控制在20′~1°30之间。

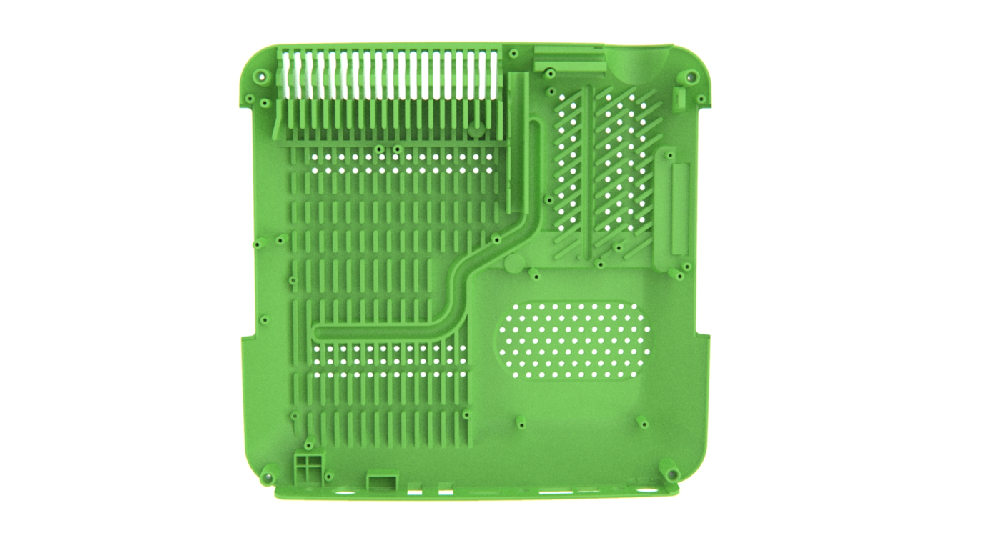

数码外壳的加强筋设计

加强筋可以在不增加塑件壁厚的情况下,提高塑件的结构强度,减少生产中翘曲变形的概率、塑料用量、产品重量和成本。 加强筋设计中,严格控制加强筋的位置,避免过高或过少,尽量保持均匀分布,避免厚加强筋底部遇冷凹陷。 通过尽量保持肋分布方向与熔体填充方向的匹配性,更有助于注射成型的模具开闭。 肋采用圆弧过渡方式,肋上不能设置零件,避免应力过于集中。 肋通常为塑件壁厚的50%~70%左右。

因此,我们通常在筋的底部形成圆角,目的是改善熔融橡胶的流动性,改善应力集中等问题,r角的数值通常为1/8的壁厚。 在此基础上,本文首先提出了数码外壳定制注塑模箱体结构设计的要点,并通过共享设计实例,阐述了结构设计的分析方法和成型工艺的选择,最后列举了常见的注塑问题及其解决方法。

想了解更多请关注:数码外壳设计

关注官方微信

关注官方微信